新闻详情 news center

当前位置:首页 - 新闻动态 - 公司新闻吴笑梅:粉磨工艺对水泥品质与生产能耗的影响 发布时间:2015-09-02 新闻来源:中国水泥网信息中心

目前,各企业生产的水泥均存在品质差异的,不同品质的水泥在配置混凝土将影响着混凝土的五大性能:工作性能、力学性能、耐久性能、体积稳定性能、经济性能。所以,越发达的地区对水泥品质的认识就越清晰,这也就导致在同一地区不同企业的水泥售价完全不同的重要因素之一。

影响水泥品质(强度、标稠、外加剂相容性)的主要因素:

(1)熟料的矿物组成(配方设计)

(2)矿物的生长状况(烧成及冷却工艺)

(3)水泥的颗粒组成(粉磨工艺系统)

(4)混合材的品种与掺量

(5)石膏的品种与掺量

(6)其他(碱含量等)

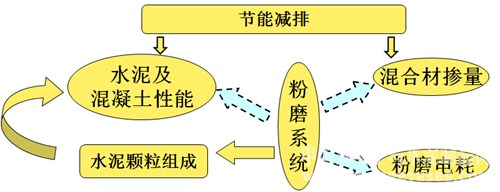

我们所关注的水泥品质,除了过去一直说的强度之外,目前随着商品混凝土技术的进步,我们更多关注的是水泥的标准稠度。此外,还要关注外加剂的相容性、水泥的耐久性、体积稳定性等因素。水泥的粉磨系统决定了水泥的颗粒组成,颗粒组成将影响到水泥的品质和它所配置的混凝土的性能。混凝土的五个特性又决定了混凝土的生产成本和混凝土在使用过程中的寿命。唐明述院士提出过,最大的节能减排是延长基础设施建设的使用寿命。也就是说建筑物寿命的延长是最大的节能减排。混凝土的五大性能好了,建筑物才能更加耐久、更加经济,节能减排的效果才是最大的。

过去我们关注更多的都是从粉磨系统自身的节能减排,如何降低粉磨电耗、增加混合材掺量。这些都是粉磨过程的节电、节能。我们今天要强调的是,评价和衡量一个水泥粉磨系统的好坏,要在保障终端产品节能减排的的基础上考虑过程的节能减排。

一、从三种理念出发设计的粉磨系统

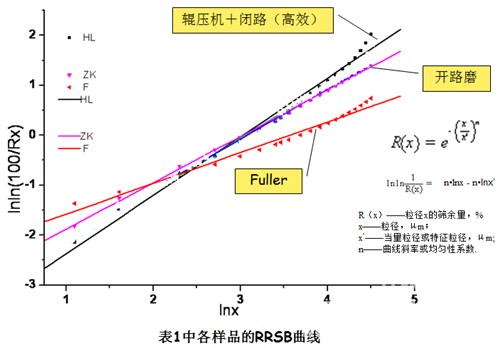

1、从最紧密堆积(构件结构致密性)角度出发,颗粒组成靠拢Fuller曲线(<3um颗粒含量22.5%,n=0.62),如开路磨系统,康必丹磨。此种方式过粉磨现象严重,电耗高。但是由于微粉含量高,就更符合最紧密堆积的颗粒级配。

2、根据S.Tsivills的研究结果,从水泥28d强度出发,3~32um含量越多越好(>65%)即S.T级配最有利于熟料强度的发挥。如闭路系统。此种方式效率较高,电耗较低,混合材掺量大。

3、从系统效率出发,产量高,电耗低,投资少,维护方便。如立磨系统。

理想状态是以上三方面均可最大限度地得到满足。但事实上因这些因素均存在着关联,不可能完全统一,取决于我们在建造粉磨系统时侧重考虑哪个因素或如何更合理地处理好这三者的关系。

二、水泥颗粒组成、部分性能及能耗的关系、粉磨系统的影响

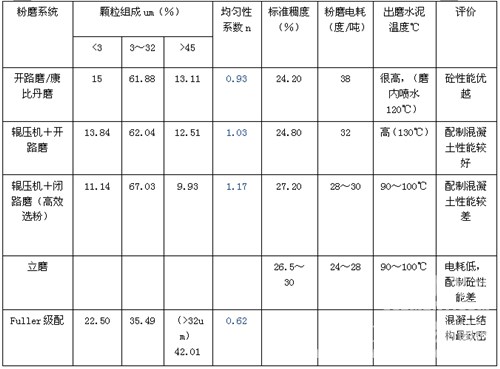

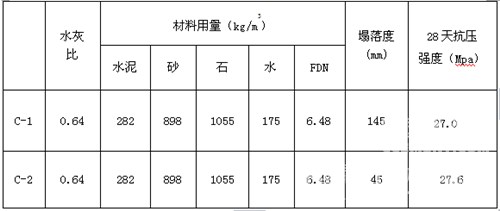

表1.不同大型粉磨系统磨制的PO42.5R水泥的检测结果,比表面积360±10平方米/kg

注:颗粒分布数据为马尔文激光粒度检测仪所测得

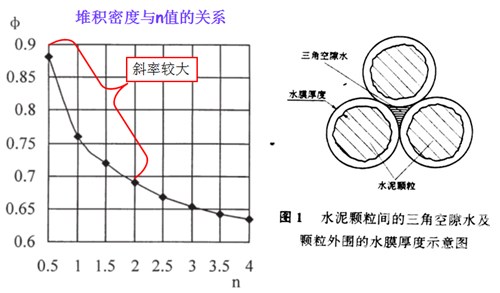

由表1数据可见:随着粉磨系统效率提高(电耗低,产量高),过粉磨的现象在逐渐减少,3um以下颗粒逐渐减少,大于45um的颗粒也在减少,使得n值逐渐增大(颗粒集中),堆积密度下降,标准稠度增大。

2、颗粒组成对水泥胶砂强度的影响

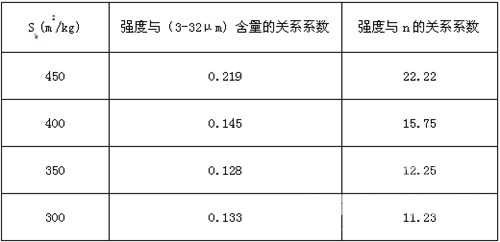

S.T.sivills对某II型水泥的研究表明:胶砂28d强度与颗粒组成及n值关系为:

Sb=450m2/kg时

S28=0.219(%3-32μm) +40.17

S28=22.22n+33.54

Sb=400m2/kg时

S28=0.145(%3-32μm) +41.70

S28=15.75n+36.37

Sb=350m2/kg时

S28=0.128(%3-32μm) +40.60

S28=12.25n+37.40

Sb=300m2/kg时

S28=0.133(%3-32μm) +38.32

S28=11.23n+35.62

当比表面积360m2/kg以上时,n值增大,3~32um含量增多,28d胶砂强度越高;比表面积300m2/kg以下时,n越大,3~32um含量减少,28d胶砂强度降低 。这里描述的主要是熟料颗粒,若掺混合材较多,易磨性差异较大时,该规律会变化。

上述结果的原因如下:

C3A石膏与混合材易磨性较好,在<32um的细颗粒中含量较多;增加比表面积可增加C3S、C2S在3~32um颗粒中的含量,故提高比表面积,强度系数增大。需注意的是,混合材易磨性好,掺量多时,要发挥熟料的作用,比表面积要合理控高些。

注:比表面积过大,水泥需水量大。

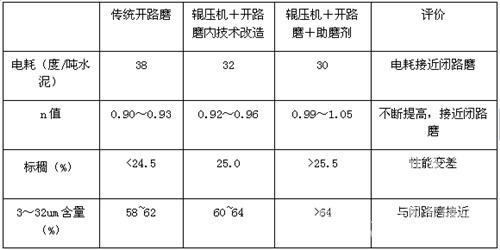

3、粉磨系统的技术进步可以显著改变水泥的颗粒组成——粉磨效率越高,往往颗粒分布越集中。

辊压机与球磨机功率比越高,系统节电效果越显著;在辊压机处理能力较大时,通过调整辊压机的操作也可以调整水泥的颗粒分布(高压低循环—n下降;低压大循环—n上升)。

若助磨剂掺量增大或助磨效果增强,上述指标还可向闭路系统接近。

对于辊压机+闭路磨系统,立磨系统,在其设备相应许可范围内,也可通过调整改变水泥颗粒分布,但随之会带来粉磨效率的变化。

4、混合材对水泥颗粒组成的影响

易磨性较好且自身需水量较低的混合材(如石灰石)有利于增加5um以下的细颗粒,对降低水泥标准稠度有利此时水泥比表面积需稍提高一些,否则熟料不易磨细,引起强度下降。

易磨性较差的混合材(比熟料易磨性还差,如矿渣、铁渣等),有利于增加<32um中熟料的含量,即熟料颗粒更接近S.T级配,对提高水泥胶砂强度有帮助,但由于颗粒组成与Fuller级配差异增大,对标准稠度改善不大。

因此,混合材的选择既要考虑就地取材,也要考虑其对水泥颗粒组成,生产能耗,及水泥使用性能的影响。

5、混凝土中矿物掺合料(辅助性胶凝材料)的作用及要求

无论采用哪种粉磨系统磨制水泥,其颗粒组成均与理论上最紧密堆积的颗粒组成(Fuller级配)相差甚远。以接近Fuller级配要求,即从细颗粒的致密性作用角度出发,各粉磨系统效果呈现出: 开流磨>辊压机+开流磨>闭路磨>辊压机+闭路磨使用助磨剂虽可以起到提产、节能的效果,但助磨剂的过量加入会使水泥颗粒更加集中,n值增大,堆积孔隙率增大,对混凝土结构不利。

在混凝土中需要使用矿物掺合料,其原理之一就是增加粉料中10um以下的颗粒,使粉料级配更接近Fuller级配,从而达到减水、致密化的目的,这就是“微细集料效应”。

所谓微细集料,是颗粒组成10um以下的颗粒(尤其是3um以下的颗粒)要比水泥多2~3倍以上(3um以下颗粒希望达到30~40%以上);作用是填充水泥颗粒间的空隙,降低孔隙率,提高混凝土的密实性。

这里也说明一个道理:无论水泥颗粒组成如何,只要有相应的掺合料及其配套技术,均可改善水泥的颗粒组成,配制出好的混凝土。这就是分别粉磨和掺合料校正工艺的基本原理。目前中国混凝土行业尚未到此阶段,尚依赖于水泥的原有级配。

三、颗粒组成对水泥与减水剂相容性的影响

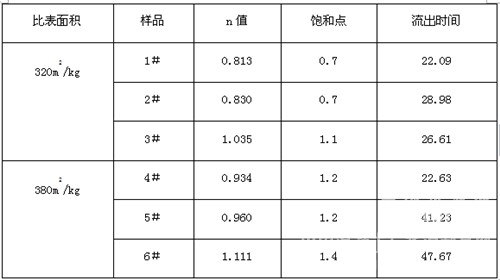

1、对相容性的影响

a)对饱和点的影响——影响成本

b)对流出时间的影响

c)对经时损失的影响

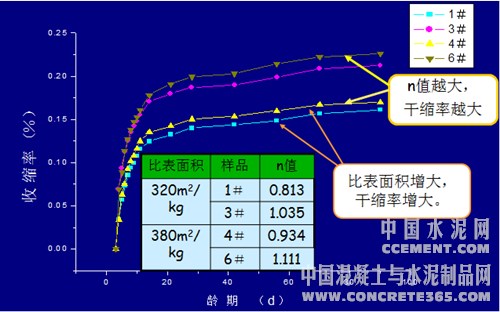

(1)随n值增大,饱和点掺量增大,饱和点Marsh时间延长;

(2)对比1#与4#,比表面积增大,饱和点掺量增大(开路)。

(3)对比3#与6#,比表面积增大,饱和点掺量增大,Marsh时间变化明显(闭路)。

由此可见,水泥颗粒集中,n值增大,比表面积增大,对水泥与减水剂相容性的不利影响十分显著,这将直接影响水泥的使用价值及高标号混凝土的配制。

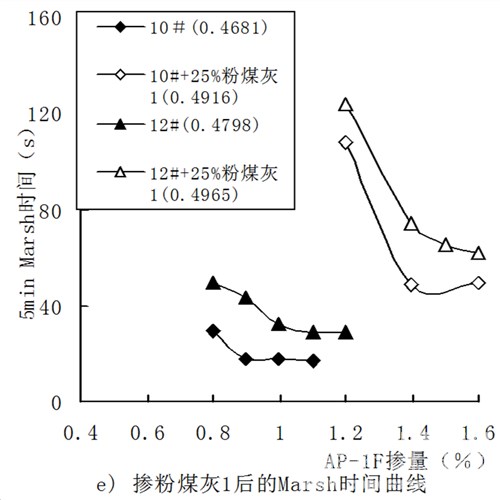

2、掺合料的校正作用

细掺合料:堆积空隙率减小,饱和点掺量下降,饱和点Marsh时间缩短

掺合料:堆积空隙率增大,饱和点掺量增大,饱和点Marsh时间延长

四、水泥颗粒组成对混凝土性能的影响

1、颗粒组成对混凝土强度的影响

a)对水泥胶砂强度的影响——固定水灰比法

b)对混凝土强度的影响——固定工作性能

鲍罗米公式:

Rh=A Rc(C/W-B)

Rc-水泥实际强度(MPa); C/W-灰水比;

A、B-与骨料性能、砂率等因素有关的常数

Rh——试配强度(MPa)

当C=(C+F)时, Rc=R(C+F)

为达到同一和易性,n值越大,(1)减水剂掺量越大,成本增大;(2)增大用水量,水灰比增大,混凝土强度下降。即由于砼强度是在同一工作性能条件下检测的,它可充分发挥开路系统磨制颗粒组成的优势,足以抵消其胶砂强度稍低的劣势。

颗粒组成对混凝土强度的影响

水泥的胶砂强度高,若配制混凝土时胶凝材料的颗粒分布不合理,在混凝土中并不能在同等配制成本条件下发挥其胶凝性好的优势。水泥生产企业在粉磨水泥过程中应该重视水泥颗粒分布的影响。即使在水灰比相同的情况下,仍有细颗粒对混凝土中界面(过渡区)填隙作用的差异。

2、颗粒组成对混凝土耐磨性的影响

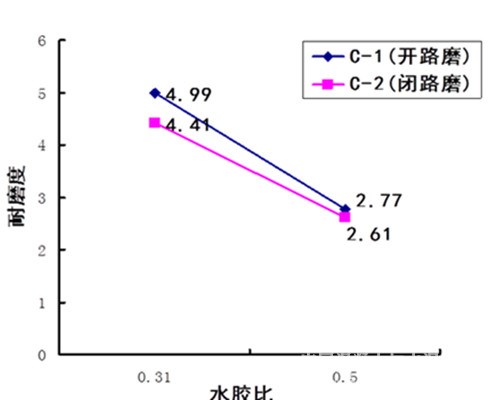

a)对胶砂耐磨性的影响

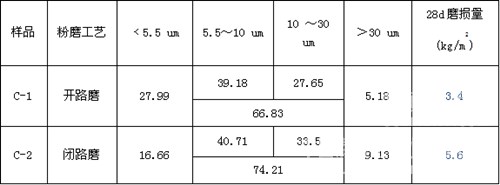

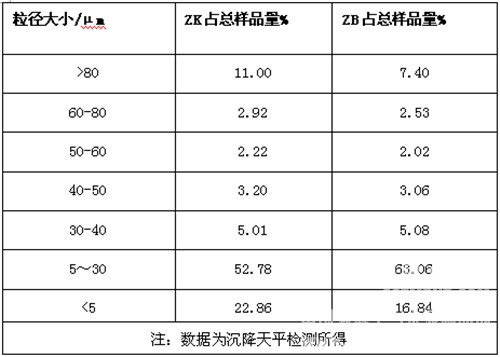

注:颗粒分布数据为沉降天平法测得

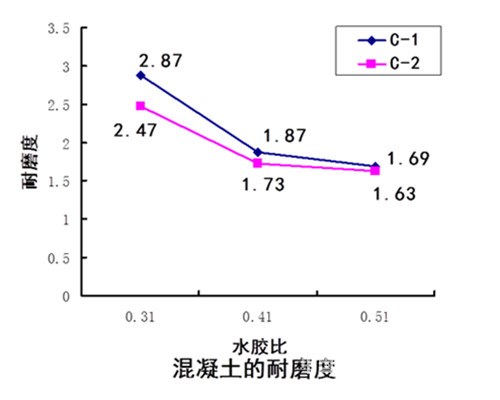

b)对混凝土耐磨性的影响

由此可见:水灰比越低,水泥颗粒继配对耐磨性的影响越大。

混凝土中水泥砂浆的耐磨度

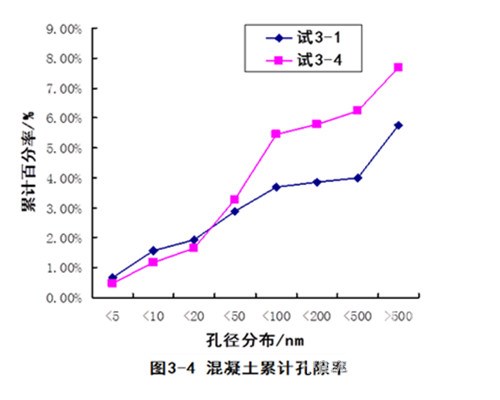

原因:C-1小孔多,大孔少,20nm以上的孔影响较大;即使C-2的水化率较高也弥补不了孔隙率大的缺陷

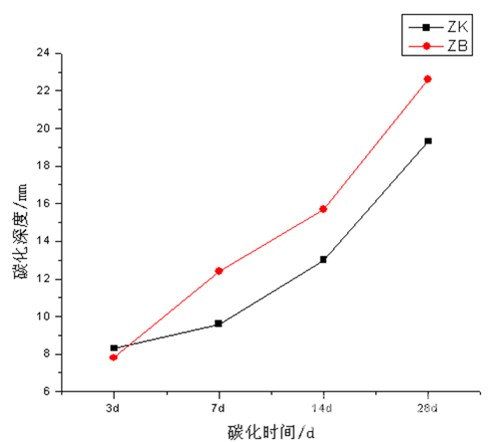

3、颗粒组成对混凝土抗碳化性能的影响

分析:从结果看出ZK的碳化曲线大致上在ZB碳化曲线下方,因此可以认为颗粒分布较宽的水泥配制的混凝土抗碳化性能好于颗粒分布较窄的水泥配制的混凝土。

4、颗粒组成对混凝土干缩性能的影响

a)对胶砂干缩的影响

由此可见:n值对干缩性能的影响比比表面积的大

b)对混凝土保水性的影响同等比表面积条件下,颗粒集中,n值大,保水性差,易造成混凝土表面的水灰比增大,沉降收缩与干燥收缩增大,开裂几率增多。

五、水泥粉磨系统产品与消耗管理目标——实现最大的节能减排

1、产品目标(1)品质优良(标准稠度低、外加剂相容性好、远龄期强度高、有利于提高混凝土的耐久性能;标准稠度<25.0%,外加剂饱和点<1.4%,3d抗压强度29MPa, 28d抗压强度≥50MPa的优质PO42.5R水泥)——建筑节能减排的需要;

(2)水泥颗粒分布:比表面积360-380m2/kg,0.045mm筛细度10%-14%,均匀性系数n<1

2、管理目标生产过程的低能耗——熟料用量少,粉磨电耗较低。在粉磨系统实现PO42.5等级的优质水泥粉磨电耗达32度/吨以下,熟料用量80%~85%。

实现生产过程节能要做好以下四方面的管理:

功率管理(辊压机功率,球磨机功率-料球比)

球磨机仓长管理(粗磨仓、细磨仓)

球段级配管理(根据各仓物料细度)

温度与水分管理

3、掺合料研制的目标使水泥行业减少颗粒要求的约束。